针对有色金属采、选、冶生产过程产生的尾矿、酸性矿山废水、冶炼废水及土壤重金属污染问题,以废物/废水的环保治理与资源综合利用为宗旨,围绕低含量有价成分的富集、分离、提纯理论研究、技术开发与工程应用开展工作,在实现污染物无害化、减量化的同时实现其资源化,为矿山、冶炼企业的污染物减排、资源回收与环境修复提供技术支持。

(1)尾矿环保治理与资源综合利用技术及工程应用

我国铅、锌矿产资源丰富,资源储量分居世界第二、三位且铅、锌金属产量连续多年居世界第一。我国铅锌矿石类型复杂, 共伴生组分多达50余种, 其中主要有铜、银、金、锡、锑、镉、铋、镓、铟、锗、汞、硫、萤石及分散元素等,其主要伴生元素银的储量占全国银矿总储量的60%。

针对粤北地区有色金属矿产资源丰富、环境污染严重的情况,与深圳市中金岭南有色金属股份有限公司凡口铅锌矿开展产学研合作,以铅锌尾矿为研究对象,在凡口铅锌矿搭建了占地面积约3000 m2、处理规模为3 t/d的尾矿中试研究平台与相关小试、分析测试实验室,对尾矿的元素种类、含量、矿物组成及有价元素赋存状态等矿物特性进行了全面研究,确定了尾矿中有价元素的种类、含量及赋存状态并完成了尾矿资源回收工艺的实验室小试和现场中试研究,解决了尾矿中低品位硫、铁资源的分选富集及低含量稀贵金属Ag、Ga、Rb等的分离提纯技术难题,开发了以“磁化焙烧+磁选+浸出+萃取”为核心的尾矿环保治理与资源综合利用处理工艺,实现了尾矿资源的全回收及过程二次污染的有效控制。

该项目技术目前已由中金岭南牵头完成工业化应用的可行性研究、环境影响评价、安全预评价与职业病卫生预评价,并获得广东省经济与信息化委员会颁发的立项许可证,同时中金岭南已筹集资金60,701万元用于建设处理规模为600 t/d的铅锌尾矿资源回收与环保治理示范工程。项目的建成将整体提升我国有色金属尾矿的资源化、无害化处理技术水平,为绿色矿山建设与可持续发展提供技术保障。

图1 尾矿环保治理与资源综合利用中试研究现场

图2 尾矿环保治理与资源综合利用项目工程化实施

(2)铅锌冶炼废水零排放处理技术及工程应用

铅锌冶炼废水因含有大量重金属污染物如:Pb、Cd、Cr、Tl等,易造成严重的环境污染。传统的铅锌冶炼废水处理工艺采用石灰乳化学沉淀法,达标后外排。近年来,由于冶炼企业用水量大,自来水价格上升、环保要求日益严格等因素,部分冶炼企业对化学沉淀后的冶炼废水进行超滤+纳滤膜处理,产水回用,而浓水直接排放,虽然节约了部分水资源,但是污染物的总排放量并没有减少。

图3铅锌冶炼废水零排放处理技术及工程应用

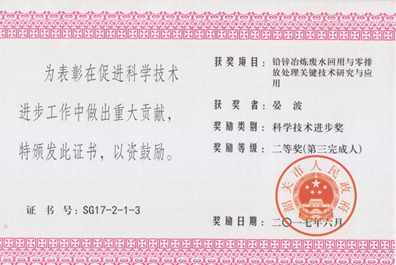

2010年10月21日,韶关冶炼厂因废水排放造成韶关市北江中上游河段发生铊超标现象,根据广东省委省政府关于韶关冶炼厂过渡性复产有关事项的批示精神要求,韶关冶炼厂在过渡性复产期间须实现生产废水的零排放,以杜绝再次发生水污染事故的可能性。项目针对铅锌冶炼废水水质成分复杂、盐度高、Ca2+、F-、Cl-和SO42-含量高、易结垢堵塞等特点,通过对水质成分的详细分析及膜浓缩、除氟、除钙、蒸发等工艺的实验研究,开发了以“RO+MVR”为核心的回用与零排放处理工艺,通过三段浓缩高压反渗透技术,产水水质达到自来水标准、产水回收率达到80%,降低了浓水产量、减轻了后续蒸发结晶处理负荷;反渗透浓水蒸发结晶系统采用蒸汽循环再压缩(MVR)技术,无需外加蒸汽,无二次污染且比传统蒸发工艺节能60%以上,实现了节能与减排的统一。相关技术成果成功应用于韶关冶炼厂,设计处理规模1200 m3/d,于2011年12月建成投产、2013年3月通过工程竣工验收,目前该项目已连续稳定运行5年,累计处理铅锌冶炼废水近50 万t并完全回用于生产过程,累计回收结晶盐约3000多吨,累计减排铅锌冶炼废水50万t、减排氯化钠、硫酸钠等盐类约3000 t、减排各类重金属污染物约8 t,极大地缓解了韶关冶炼厂的环保压力,并对广东省北江水体及流域环境保护起到重要作用。该项目是国内铅锌冶炼行业第一例废水零排放处理工程,不仅对确保韶关冶炼厂过渡性复产后的废水零排放作出了重要贡献,而且对促进铅锌冶炼行业的节能减排具有重要的示范意义。研究成果获中国有色金属工业科学技术二等奖、韶关市科技进步二等奖各1项。

(3)离子型稀土冶炼废水资源回收与零排放处理技术及工程应用

离子型稀土是一种我国特有的新型稀土矿产资源,储量占世界同类资源的90%,主要分布于广东、江西和湖南等地。2005年我国离子型稀土矿冶炼分离能力达到5.6万t/a,总产量为2.6万t,其中广东省产量达到1.5万t,占总产量的57.69%。离子型稀土冶炼废水水质成分复杂,同时含有重金属、放射性及有机污染物,且废水盐度高达180 g/L、盐酸浓度可达2 mol/L,处理难度大、成本高。

图4 离子型稀土冶炼废水资源回收与零排放处理技术及工程应用

针对离子型稀土冶炼废水水质特征,研究团队自2006年起分别与广东富远稀土新材料有限公司、清远市嘉禾稀有金属有限公司、广州珠江稀土、中色南方稀土(新丰)有限公司等开展产学研合作,分别开发了超高盐度稀土废水中低含量有机污染物的高级氧化处理技术及重金属与放射性污染物专用沉淀剂、工业级氯化铵和氯化钠资源回收工艺和草酸、盐酸资源回收工艺,形成了离子型稀土冶炼废水资源回收与零排放处理整体工艺技术与设备,相关研究成果已应用于清远市嘉禾稀有金属有限公司稀土冶炼废水的处理,累计处理稀土冶炼废水近20万t,回收氯化铵产品数千吨;目前,本团队正与中色南方稀土(新丰)有限公司开展技术合作并完成了其生产规模为7000 t/d的稀土冶炼分离生产废水资源回收与零排放处理的工程设计。

(4)长效硅酸盐土壤重金属钝化剂研发及工程应用

硅酸盐类重金属钝化剂可通过与重金属形成硅酸化合物、影响根际氧化还原力降低重金属活性、改善土壤pH值抑制植物对重金属的吸附、改变重金属形态并阻碍重金属向植株地上部分迁移等方式降低土壤中重金属的活性并抑制植物吸收,从而可实现土壤重金属污染的修复。另一方面,硅已被国际土壤界认为是继氮、磷、钾之后第4种植物营养元素,农作物吸收硅后能促进根系生长发育,提高抗倒伏、抗病虫害、抗旱、抗寒和养分吸收的能力,并能够改善农作物品质。农作物所需的硅大都是由土壤提供的,然而,由于长期耕作及自然流失,致使土壤中的有效硅逐步减少,土壤缺硅现象普遍。统计数据表明,我国长江流域70%的土壤缺硅,黄河、淮海及辽东半岛地区约有一半的土壤缺硅,而且缺硅的区域正在逐渐扩大。

图5 长效硅酸盐土壤重金属钝化剂研发及工程应用

根据我国农田土壤重金属污染与缺硅的现状,项目将土壤重金属污染修复与农作物增产相结合,以高含硅矿物材料为原料,以硅的活化为手段,在深入解析硅酸盐钝化剂对重金属的钝化、稳定化与抑制机理基础上,开发了具有枸溶、缓释特性,对多种重金属具备吸附、沉淀与生物抑制功能且有利于农作物生长的长效硅酸盐土壤重金属钝化剂。2017年在韶关仁化县董塘镇开展了100亩农田土壤重金属修复示范工程,经过两季水稻种植,结果表明:

①长效硅酸盐土壤重金属钝化剂的施加可分别提高禾苗叶绿素含量、有效分蘖数达160%、20%,对水稻的生长有较好的促进作用,施加量为120-150 kg/亩时,早稻、晚稻增产均可达20%-30%。

②长效硅酸盐土壤重金属钝化剂的施加可降低土壤中重金属有效态含量,农田土壤中 Pb、Zn、Hg、As、Cd、Cr的有效态含量降幅可达41%、36%、91%、87%、67%及72%,且两季水稻土壤重金属有效态含量变异系数小于20%,初步表明钝化剂产品具有良好的稳定性与长效性。

③长效硅酸盐土壤重金属钝化剂的施加可有效降低稻米中重金属含量,施加量为120-150 kg/亩时,早稻稻米中的Cr、As、Cd、Pb、Hg含量可分别降低50%、54%、68%、81%及68%并达到《食品国家安全标准-食物中污染物限量》(GB2762-2012)要求;在未二次添加钝化剂的情况下,晚稻稻米中的重金属含量均可达到国家食品标准。

④与市售优良钝化剂产品对比试验显示,长效硅酸盐土壤重金属钝化剂在促进作物生长、降低土壤重金属有效态、提高水稻产量及降低水稻重金属含量等方面均具有明显优势,其对Pb、Zn、Hg、As、Cd、Cr等重金属有效态降低的幅度分别是市售钝化剂的3、2、16、100、6、25倍。

相关论文及专利:

[1] C Lei, B Yan*, T Chen, X M Xiao. Silver leaching and recovery of valuable metals from magnetic tailings using chloride leaching. Journal of Cleaner Production, 2018, 181:408-415.

[2] C Lei, B Yan*, T Chen, X M Xiao. Recovery of metals from the roasted lead-zinc tailings by magnetizing roasting followed by magnetic separation. Journal of Cleaner Production, 2017, 158:73-80.

[3] DM Xu, B Yan*, T Chen, C Lei, HZ Lin, XM Xiao. Contaminant characteristics and environmental risk assessment of heavy metals in the paddy soils from lead (Pb)-zinc (Zn) mining areas in Guangdong Province, South China. Environmental Science and Pollution Research, 2017, 24:24387-24399.

[4] B Yan*, G Mai, T Chen, C Lei, XM Xiao. Pilot test of pollution control and metal resource recovery for acid mine drainage. Water Science and Technology, 2015, 72(12):2308-2317.

[5] C Lei, B Yan*, T Chen, SX Quan, X M Xiao. Comprehensive utilization of lead–zinc tailings, part 1: Pollution characteristics and resource recovery of sulfur. Journal of Environmental Chemical Engineering, 2015, 3:862–869.

[6] Lei Chang, Chen Tao, Yan Bo*, Xiao Xianming. Reaction characteristics and kinetics of gallium in chlorination roasting of copper tailings using calcium chloride. Rare Metals, 2015:1-8.

[7] T Chen, B Yan*, C Lei, X M Xiao. Pollution control and metal resource recovery for acid mine drainage. Hydrometallurgy, 2014, 147-148: 112-119.

[8] T Chen, B Yan*, C Lei, X M Xiao. Metal recovery from the copper sulfide tailing with leaching and fractional precipitation technology. Hydrometallurgy, 2014, 147-148: 178-182.

[9] T Chen, B Yan*. Fixation and partitioning of heavy metals in slag after incineration of sewage sludge. Waste Management, 2012, 32:957-964.

[10] H M Huang, X M Xiao, B Yan, LP Yang. Ammonium removal from aqueous solutions by using natural Chinese (Chende) zeolite as adsorbent. Journal of Hazardous Materials, 2010,175 (1-3): 247-252.

[11] H M Huang, X M Xiao, L P Yang, B Yan. Recovery of nitrogen from saponification wastewater by struvite precipitation. Water Science and Technology, 2010, 61(11):2741-2748.

[12] H M Huang, X M Xiao, B Yan. Recycle use of magnesium ammonium phosphate to remove ammonium nitrogen from rare-earth wastewater. Water Science and Technology, 2009, 59(6):1093-1099.

Patents:

[1] 一种铜硫尾矿中金属铷资源回收的浸出液分离提纯处理工艺,发明专利号: ZL201310040833.6

[2] 一种铜硫尾矿中金属铷资源回收的分选富集处理工艺,发明专利号:ZL201310040873.0

[3] 一种铅锌尾矿浸出液分离富集处理工艺, 发明专利号:ZL 201510969472.2

[4] 一种铅锌尾矿焙烧磁选处理工艺, 发明专利号:ZL 201510973274.3

[5] 一种铅锌尾矿焙烧浸出处理工艺, 发明专利号:ZL201510969558.5

[6] 一种铅锌冶炼废水反渗透浓液同步除氟除钙处理工艺,发明专利号:ZL201410638971.9

[7] 一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,发明专利号:ZL 200910194307.9

[8] 一种多技术组合处理可生化性差的高浓度氨氮废水的方法,发明专利号:ZL200810027347.X

[9] 一种可用于处理稀土高浓度氨氮废水回收工业级氯化铵的复合混凝剂及处理方法,发明专利号:ZL200810027345.0

[10] 一种用于处理高浓度氨氮废水的氨氮脱除剂及处理方法,发明专利号:ZL200810027346.5